球頭類零件(球鉸接頭、球閥球體、關節軸承球面等)作為機械傳動與流體控制中的核心部件,需在球面接觸、旋轉摩擦工況下保持表面高硬度(HRC55-62)與均勻耐磨性,同時控制變形(球面圓度誤差≤0.02mm)以確保配合精度。高頻淬火機床通過 “仿形感應 + 旋轉加熱 + 智能控溫” 的定制化工藝,突破球體曲面加熱的均勻性難題,成為球頭表面強化的高效方案。

球體的曲面幾何特性(無固定平面 / 軸線)使傳統淬火(如火焰加熱、整體爐淬)面臨兩大難點:

高頻淬火機床通過三項特殊工藝設計針對性解決:

感應器需完全適配球體曲率,確保磁場均勻覆蓋球面:

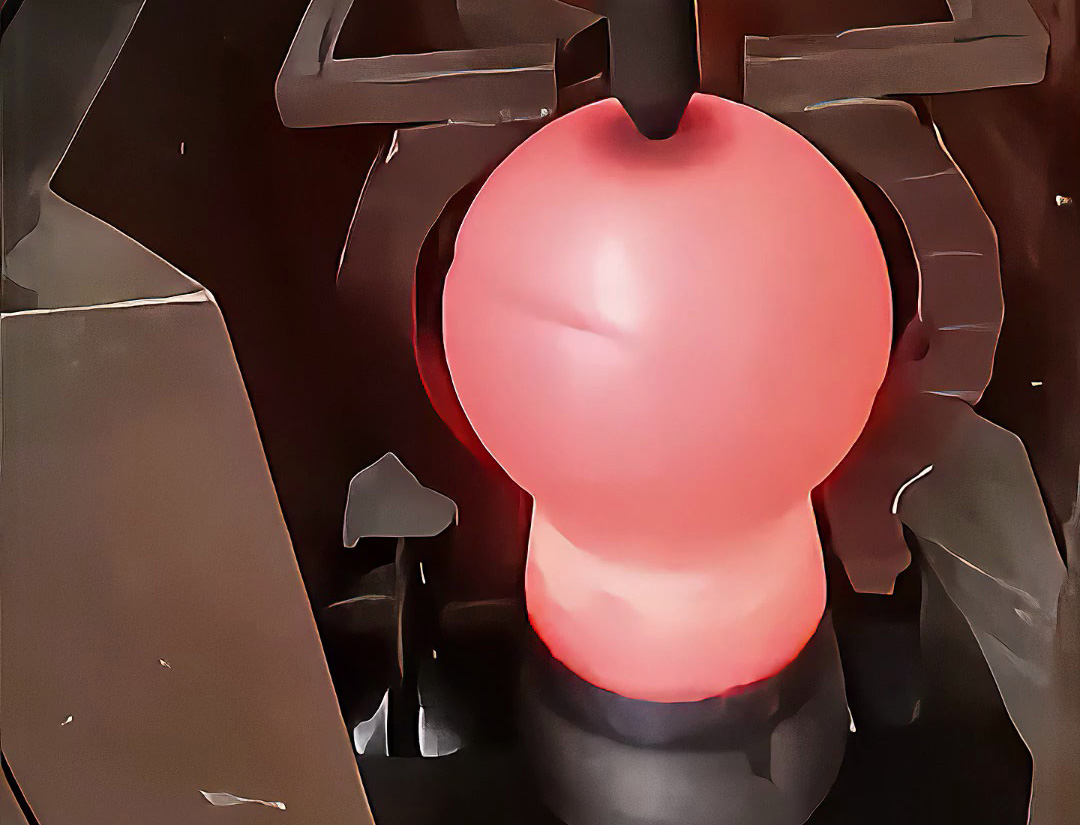

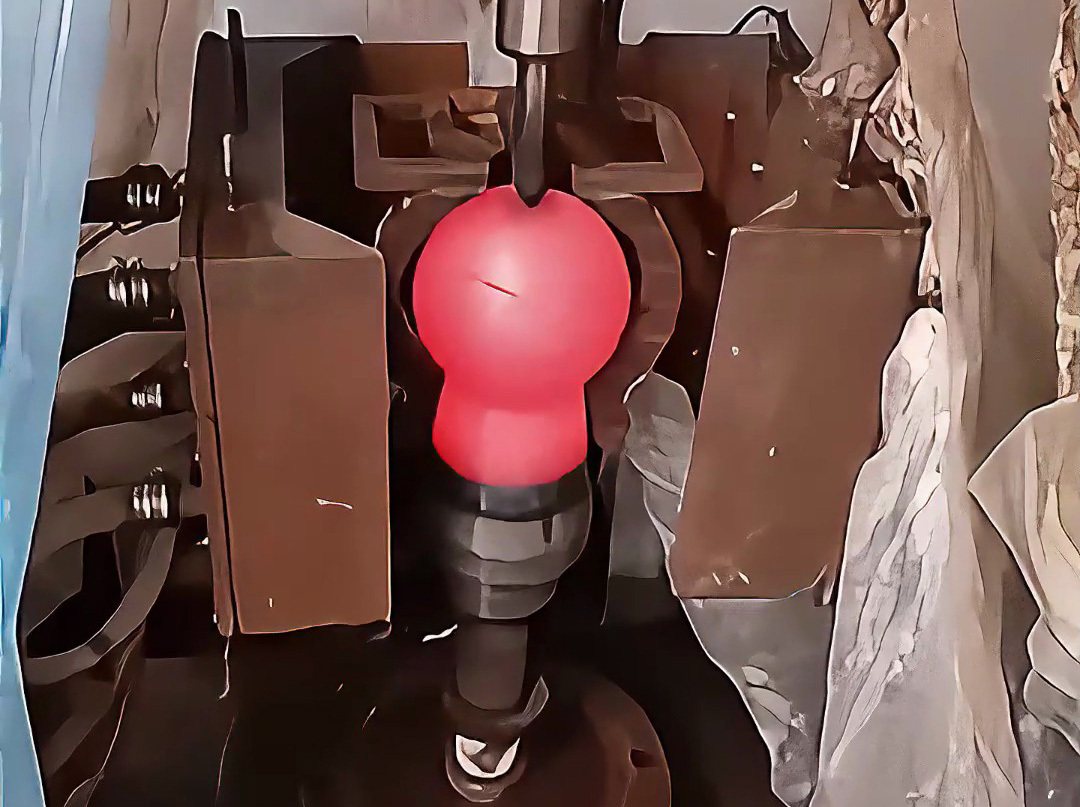

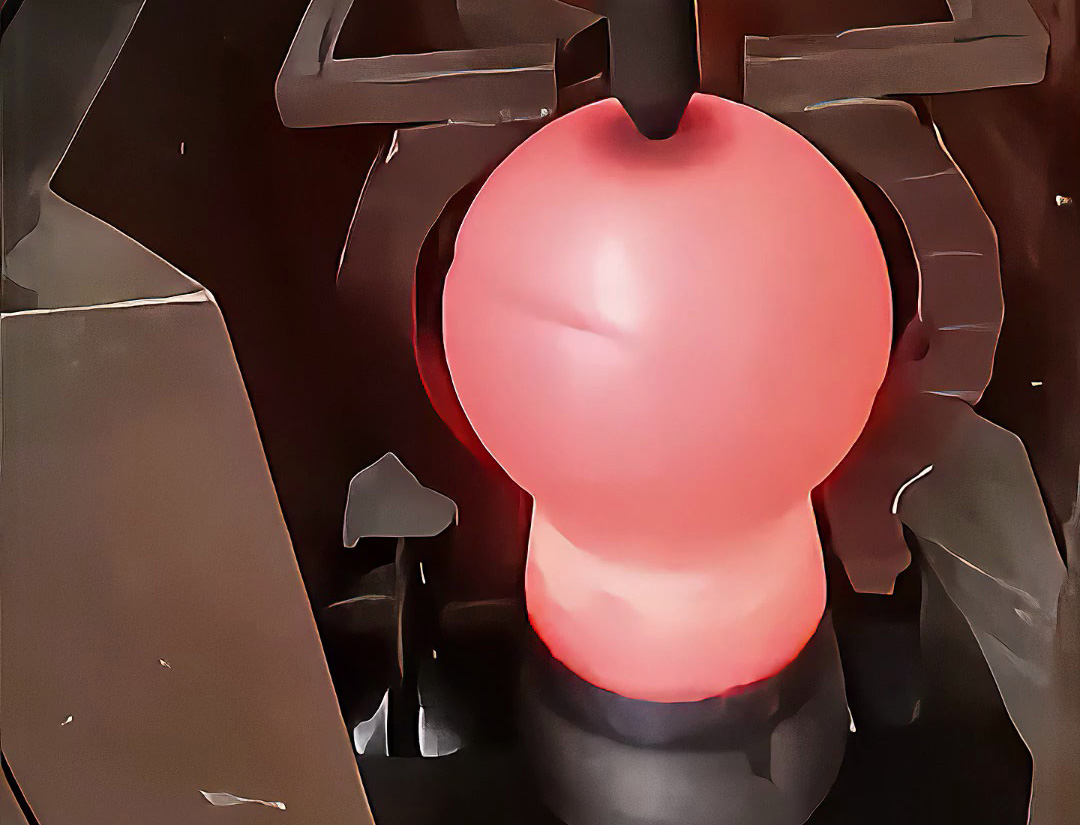

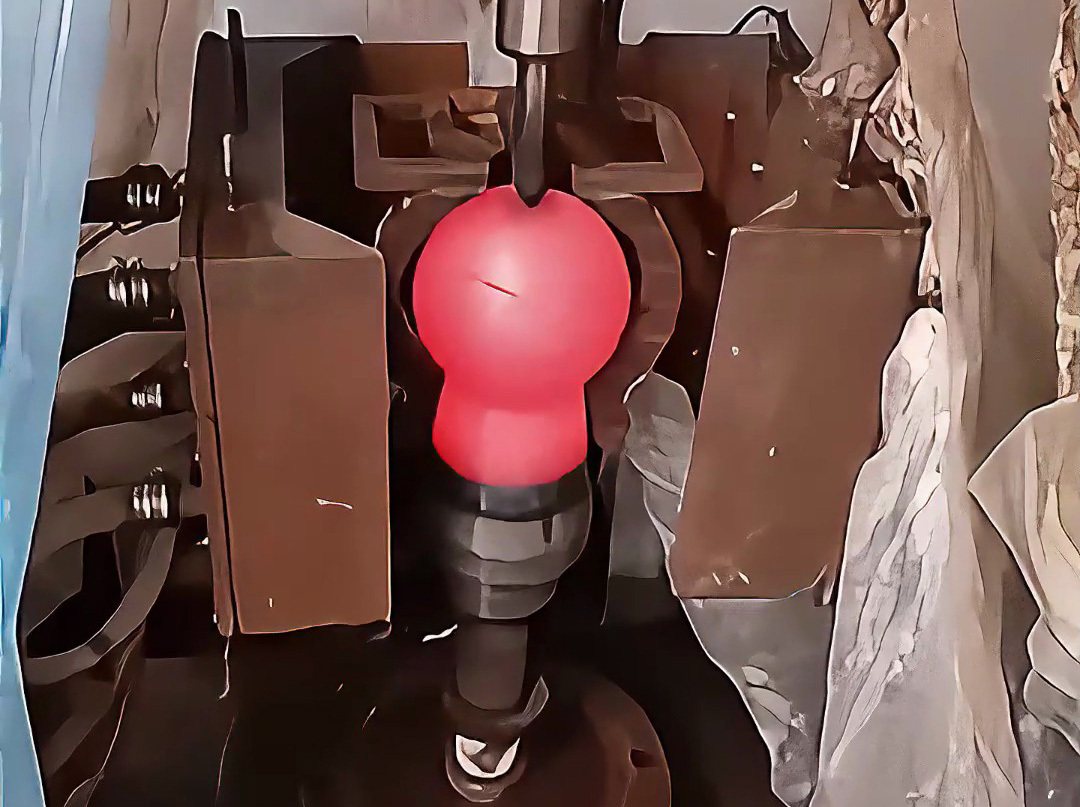

結構設計:采用 “半球包裹式” 或 “環形環抱式” 仿形感應器,感應器內表面與球面保持 3-5mm 均勻間隙(誤差≤0.5mm),避免局部磁場過強或過弱;

材質與冷卻:紫銅材質(高導電導熱),內置螺旋水冷通道(流量 2-3L/min),確保連續加熱時感應器溫度≤60℃(防止磁場衰減);

適配性:針對不同球體直徑(φ10-200mm)和曲率(如球閥球體的 R50mm、關節軸承的 R30mm),可快速更換對應仿形感應器(換型時間≤15 分鐘)。

某液壓件廠數據顯示:適配 φ50mm 球閥球體的仿形感應器,可使球面各點加熱溫差控制在 ±5℃內,解決了傳統線圈的 “局部過熱” 問題。

通過工件旋轉與感應器協同運動,確保球面每一點的加熱時間、溫度完全一致:

旋轉方式:球體通過雙頂針定位(同軸度誤差≤0.01mm),由伺服電機驅動勻速旋轉(轉速 5-15r/min,精度 ±0.1r/min),確保赤道區與極點的加熱時間相同;

復合運動:對非完整球面(如球鉸接頭的 “半球 + 桿” 結構),感應器可配合軸向進給(速度 0.5-2mm/s),實現 “旋轉 + 平移” 復合加熱,避免桿部與球面過渡區過熱;

優勢:旋轉加熱使球面各點的硬化層深度偏差≤±0.1mm(傳統靜止加熱偏差達 ±0.3mm),確保耐磨性均勻。

針對球體材質(如 45# 鋼、20CrMnTi、不銹鋼)的特性,通過閉環控溫系統實現精準加熱:

溫度監測:紅外測溫儀實時捕捉球面溫度(采樣頻率 10 次 / 秒),配合 PLC 程序將溫度控制在 850-900℃(中碳鋼)或 900-920℃(合金鋼),偏差≤±5℃;

功率自適應:根據球體直徑(φ10mm 需 10kW,φ100mm 需 30kW)和旋轉速度,自動調節高頻功率(響應時間≤0.1 秒),避免因球面曲率變化導致的加熱波動;

冷卻協同:加熱結束后,仿形感應器同步切換為 “環形噴淋” 模式(冷卻水壓 0.3-0.5MPa),水流沿球面均勻覆蓋,確保馬氏體轉變充分(冷卻速度≥150℃/s)。

高頻淬火后的球頭,在核心性能指標上優勢顯著:

局部加熱(熱影響區≤2mm)使球面圓度誤差≤0.02mm,無需后續磨削即可滿足配合精度(如球鉸接頭與襯套的配合間隙≤0.03mm),較整體淬火(變形量≥0.1mm)節省 30% 加工成本。

單球加熱時間 30-60 秒(φ50mm 球體),配合自動上下料機構,單班(8 小時)產能達 500-800 件,且合格率≥99%(傳統火焰淬火合格率約 85%)。

液壓領域:球鉸接頭球面淬火后,在高壓(30MPa)液壓系統中無泄漏,磨損量≤0.01mm / 萬次循環;

閥門行業:球閥球體密封面淬火后,可耐受介質(水、油、氣體)的長期沖刷,密封等級達 ANSI Class VI(零泄漏);

汽車行業:懸架關節軸承球面淬火后,在顛簸路況下的抗疲勞壽命提升至 10 萬公里以上。

高頻淬火機床對球頭的淬火熱處理,本質是通過 “曲面適配的工藝設計” 實現 “均勻硬化 + 精準變形控制”,突破了球體幾何特性對表面強化的限制。其高效性與質量穩定性,使其成為球頭類零件批量生產中 “耐磨性保障、壽命提升” 的核心工藝,為機械傳動、流體控制等領域的可靠性升級提供了關鍵支撐。