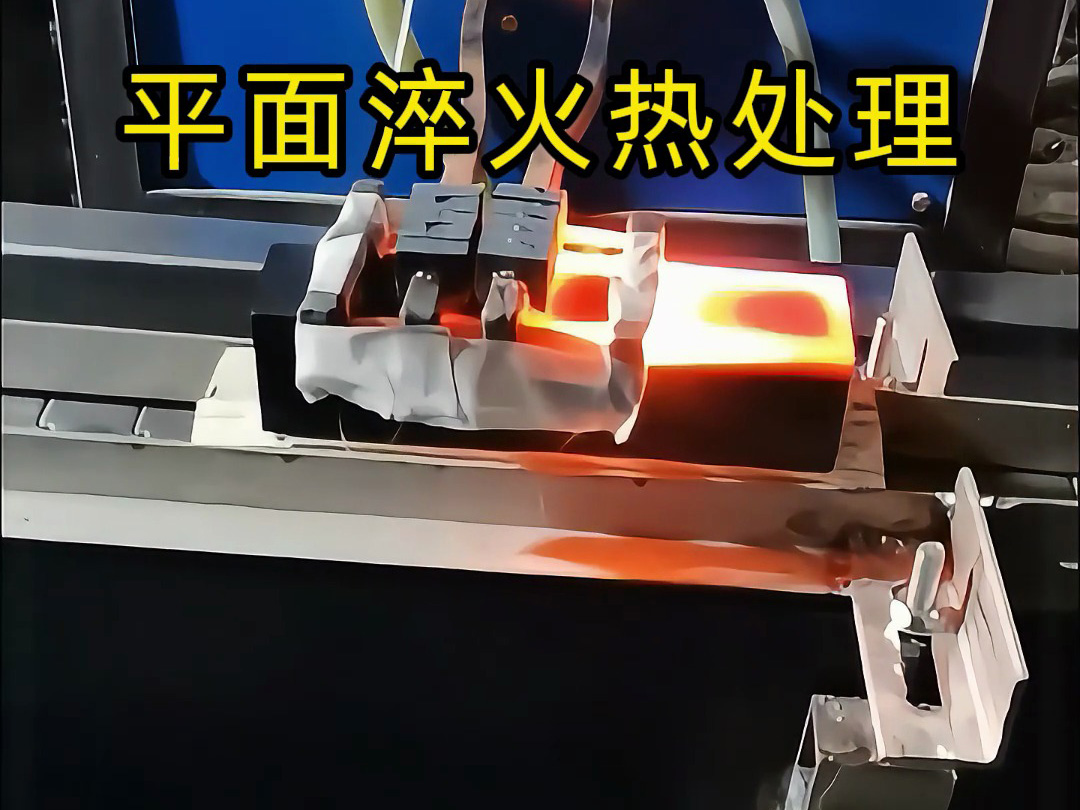

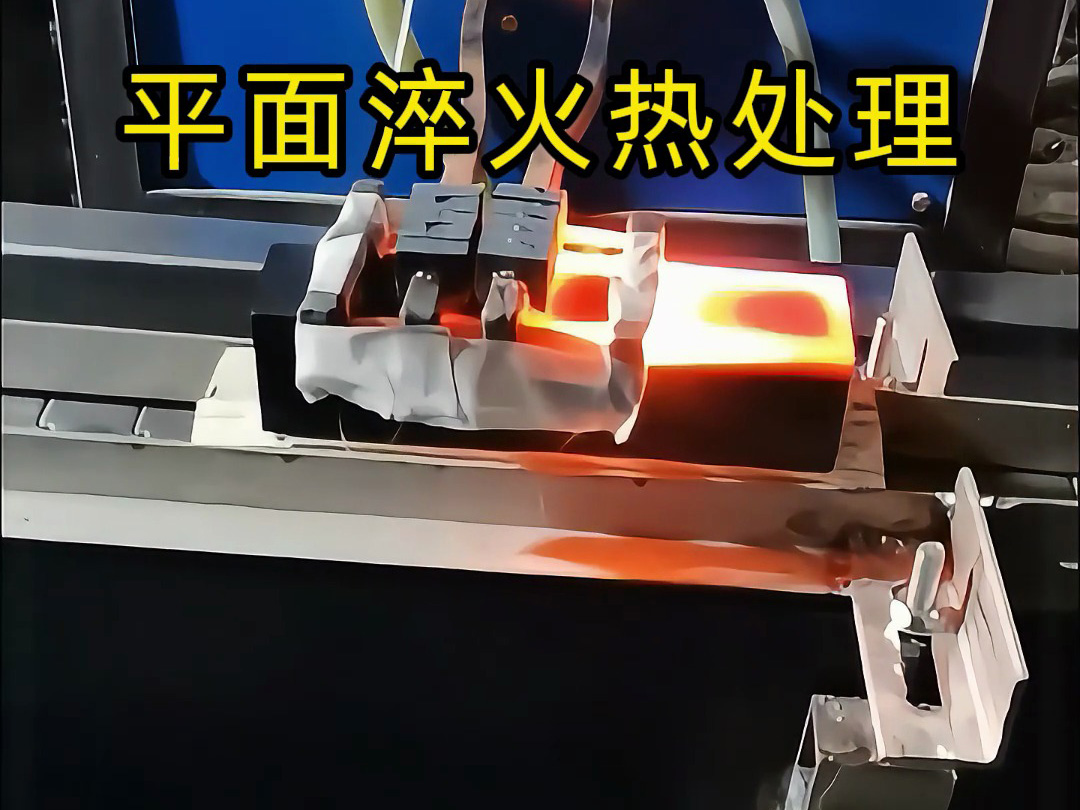

平面淬火熱處理(如齒條齒面、導軌工作面、扁條受力面)通過高頻淬火設備的在線化布局,實現 “工件連續通過線圈→自動加熱→即時冷卻” 的一體化流程,尤其適配長條形金屬件的批量硬化處理,其核心優勢在于效率、均勻性與自動化的完美結合。

高頻淬火設備在生產線中的固定安裝,需圍繞 “連續通過、均勻加熱” 設計,典型布局包括:

線圈固定方式:采用扁平式感應線圈(寬度與工件平面匹配,如齒條淬火用寬度 50mm 線圈,導軌用 100mm 線圈),線圈與傳送帶保持 3-5mm 間距,確保工件平面與磁場均勻接觸;

傳送系統:由伺服電機驅動的輥道或鏈條傳送帶,速度可精準調節(0.5-5m/min),保證工件在 coil 內的加熱時間恒定(通常 5-20 秒,根據硬化層深度需求設定);

冷卻銜接:線圈出口處緊接冷卻裝置(噴霧或浸水),工件離開加熱區后 0.3 秒內即可進入冷卻,避免溫度回落影響淬火效果。

以長 2 米的導軌平面淬火為例:設備功率 30kW,頻率 30kHz,傳送帶速度 1m/min,工件通過線圈的加熱時間為 12 秒,淬火溫度達 860℃,冷卻后表面硬度穩定在 HRC55-58,全程無需人工干預。

平面淬火對齒條、導軌、扁條等工件的針對性優化顯著:

核心要求:齒面硬度 HRC50-55,硬化層深度 0.8-1.2mm,齒根過渡區需平滑(避免應力集中);

線圈設計:采用 “仿齒形扁平線圈”,僅加熱齒面與齒根上部,齒底不淬火(保留韌性);

在線優勢:10 米長齒條可連續通過,避免分段淬火導致的接頭硬度偏差(傳統離線淬火接頭誤差達 ±5HRC,在線淬火≤±1HRC)。

核心要求:導軌平面硬度均勻(偏差≤±2HRC),平面度誤差≤0.1mm/m(避免滑動卡頓);

線圈設計:矩形寬幅線圈(覆蓋導軌整個工作面),配合磁屏蔽裝置(減少側面加熱);

在線優勢:加熱與冷卻同步進行,熱變形量僅為離線淬火的 1/3(某機床導軌在線淬火后變形量≤0.05mm/m)。

核心要求:扁條單側邊緣 2-5mm 寬度硬化(如農機刀片刃口),硬化層深度 0.5-1mm;

線圈設計:單側開口的 “U 型線圈”,磁場集中于邊緣區域,避免整體加熱導致的變形;

在線優勢:扁條通過速度可達 3m/min,單小時處理量超 100 米,較人工手持線圈淬火效率提升 8 倍。

為確保連續生產中的質量穩定,需滿足三大技術條件:

功率動態調節:設備配備紅外測溫反饋系統,當工件厚度、材質存在微小差異時(如扁條厚度偏差 ±0.2mm),自動調整輸出功率(±5% 范圍內),保證加熱溫度恒定(誤差≤±10℃);

線圈冷卻系統:高頻線圈工作時自身溫度可達 150-200℃,需通過內置水冷管道(流量 2-5L/min)強制冷卻,避免線圈過熱導致的磁場分布不均;

防偏移定位:在傳送帶上設置導向輪(與工件側邊間隙≤0.5mm),防止工件通過時橫向偏移(偏移量>1mm 會導致邊緣漏淬),配合激光對中裝置實時監測,偏移超限時自動停機報警。

| 對比項 | 在線高頻平面淬火 | 離線人工淬火 |

|---|

| 效率 | 連續生產,單班(8 小時)處理量超 500 米 | 單件裝夾,8 小時處理量≤50 米 |

| 均勻性 | 同批次工件硬度偏差≤±1HRC,合格率≥99% | 偏差可達 ±5HRC,合格率約 85% |

| 熱變形 | 連續加熱 + 均勻冷卻,變形量≤0.05mm/m | 局部驟熱導致變形量≥0.2mm/m,需校直 |

| 人工成本 | 1 人監控整條線,無需頻繁操作 | 2-3 人輪換裝夾、加熱、冷卻 |

平面淬火熱處理的在線化應用,是高頻淬火技術與生產線自動化的深度融合,尤其適合齒條、導軌等長條形工件的批量處理。其核心價值不僅在于效率提升,更在于通過 “連續、穩定、可控” 的工藝,消除了人工操作導致的質量波動,成為金屬平面硬化處理中 “降本增效” 的典范方案。對于需要規模化生產的企業,這種在線化布局幾乎是保證產品一致性的唯一選擇。