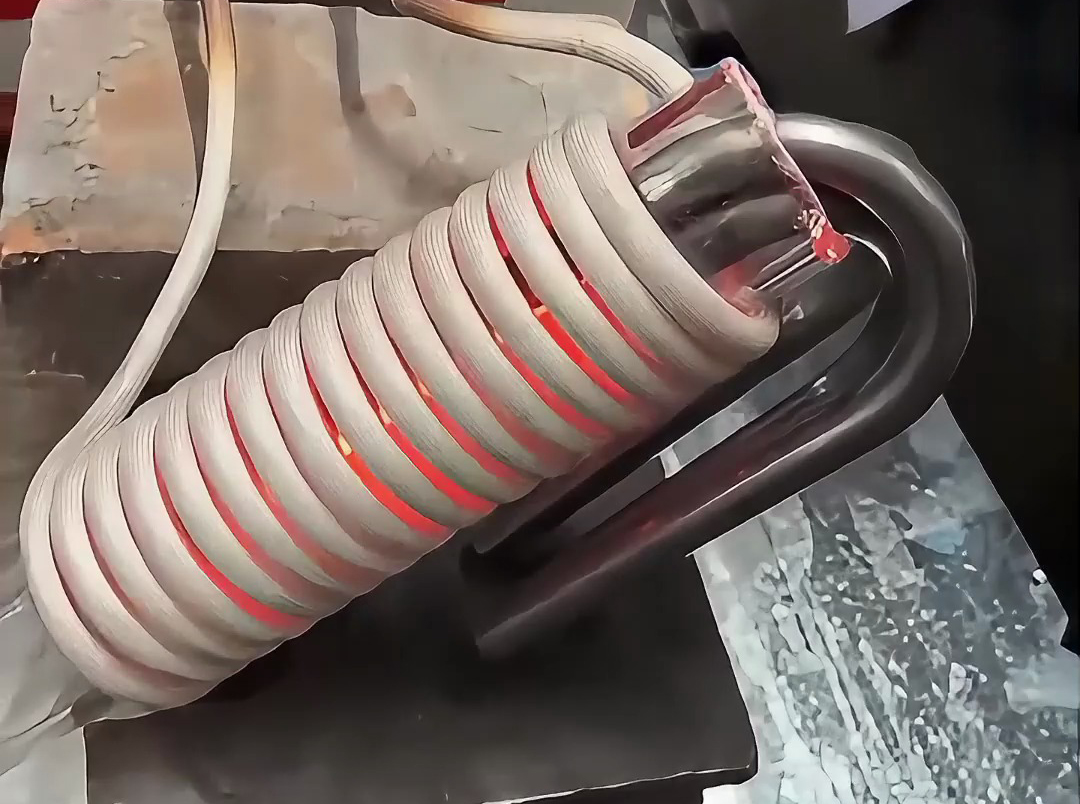

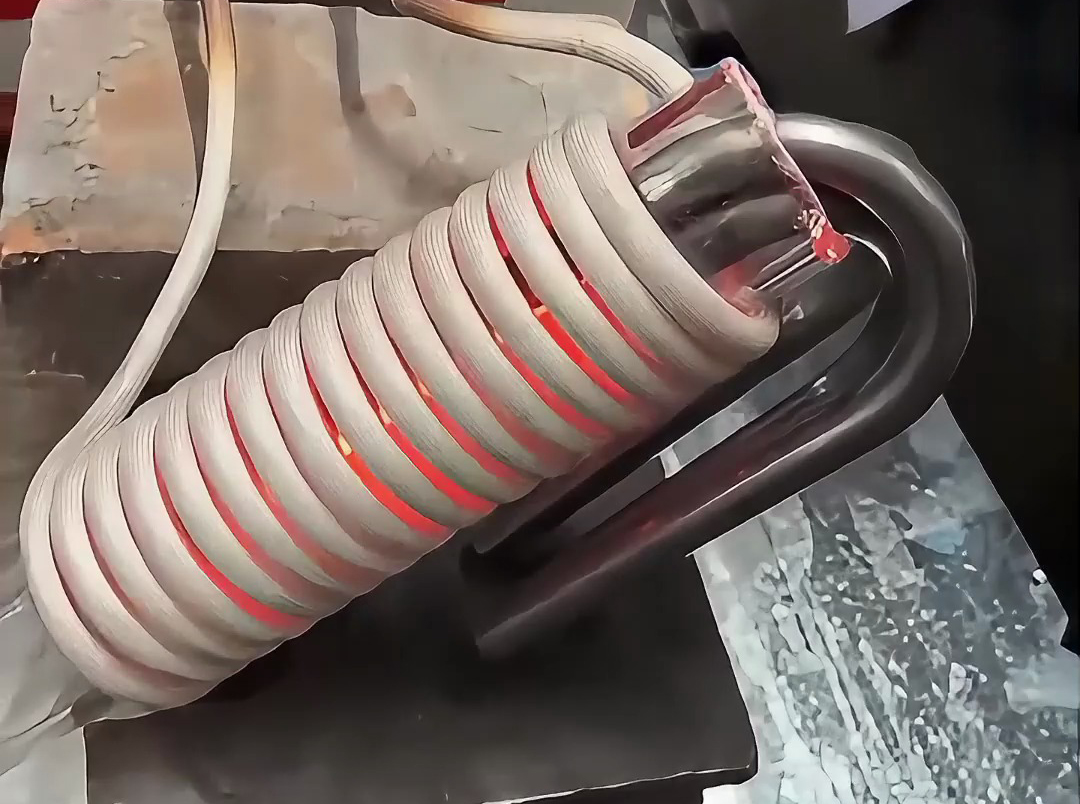

U 型不銹鋼材料的紅沖鍛打工藝中,局部精準加熱是保證成型質量的關鍵。高頻加熱設備憑借 “聚焦升溫、快速響應” 的特性,成為該場景的高效解決方案,為后續鍛造工序提供穩定的溫度條件。

針對 U 型不銹鋼的結構特點,高頻加熱設備(頻率 60-100kHz)通過定制化 U 型感應線圈,將磁場能量集中于待鍛打區域:

區域精準控制:僅加熱 U 型彎弧處或需變形的部位,非加工區域溫度≤50℃,避免整體升溫導致的結構變形。某餐具廠處理 U 型不銹鋼勺柄時,加熱區域與非加熱區域的溫差可達 800℃以上,確保手柄部位保持原始形態;

快速升溫能力:從室溫加熱至鍛造溫度(不銹鋼約 1050℃)僅需 8-15 秒,較火焰加熱縮短 60% 時間,減少材料氧化損耗(氧化皮生成量降低至傳統工藝的 1/3);

即熱即鍛適配:加熱完成后,材料處于塑性最佳狀態,可直接移送至紅沖模具,利用余熱完成鍛打,省去保溫環節,單件加工周期控制在 30 秒內。

實際應用中需根據 U 型件尺寸調整參數:

線圈設計:感應線圈需與 U 型工件輪廓貼合,間隙保持 2-3mm,確保磁場均勻覆蓋加熱區。對于厚度 2-5mm 的不銹鋼,線圈功率設定為 8-15kW;

溫度監測:通過紅外測溫儀實時監控加熱區溫度,達到 1050℃時自動斷電,避免過熱導致的晶粒粗大;

紅沖配合:加熱完成后 3 秒內完成鍛打,利用材料的高溫塑性(延伸率可達 30% 以上),減少沖壓阻力,模具損耗降低 20%。

某五金工具廠的生產數據顯示,采用該工藝后,U 型不銹鋼件的紅沖合格率從 78% 提升至 97%,且鍛打后的表面粗糙度 Ra 值從 12.5μm 降至 3.2μm,后續拋光工序成本減少 40%。

這套方案特別適合三類 U 型不銹鋼加工場景:

廚具行業的 U 型鍋柄、勺柄鍛造;

衛浴配件中的 U 型管接頭熱成型;

醫療器械中的不銹鋼 U 型支架紅沖。

日常維護需注意:每周用軟布擦拭線圈表面,去除金屬粉塵;每月檢查線圈絕緣層,確保無破損漏電;每季度校準測溫系統,保證溫度顯示偏差≤±10℃。

高頻加熱設備通過針對性的能量聚焦,為 U 型不銹鋼的局部鍛造提供了高效、精準的加熱方案,在保證成型質量的同時,顯著提升了生產效率,成為不銹鋼熱加工領域的實用技術選擇。