發布時間:2025-06-12 已經有1人查過此文章 返回焊接技術列表

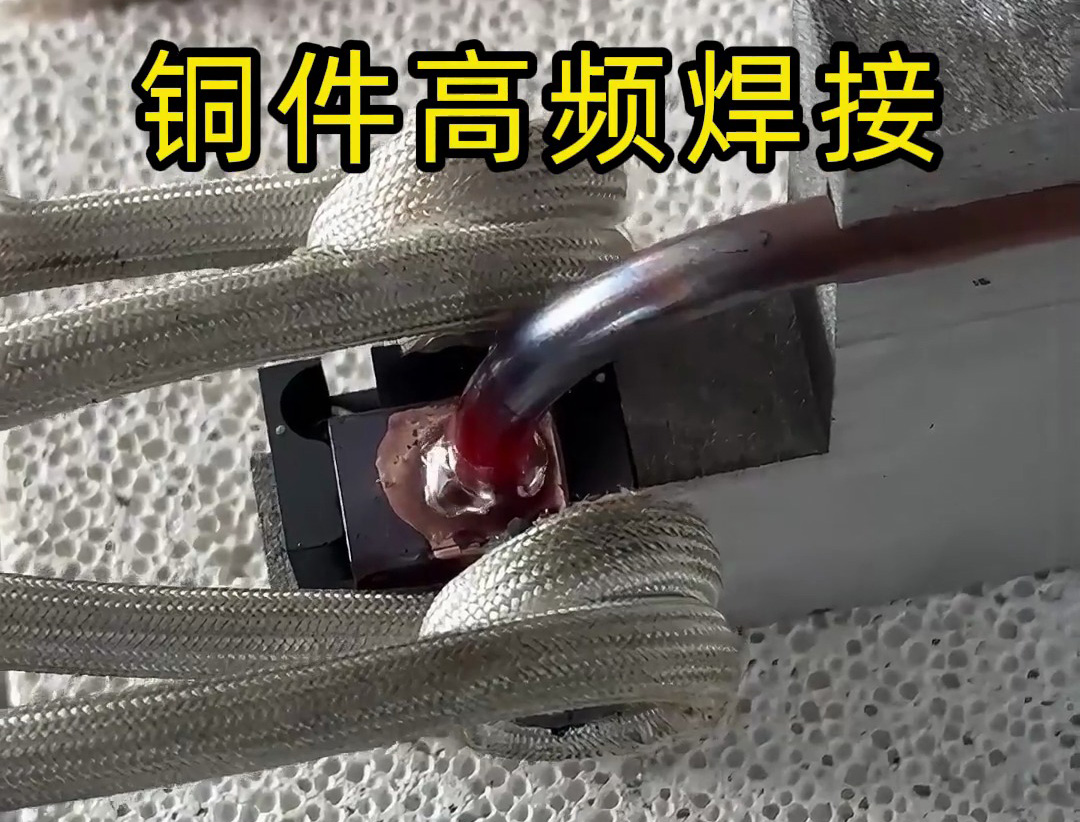

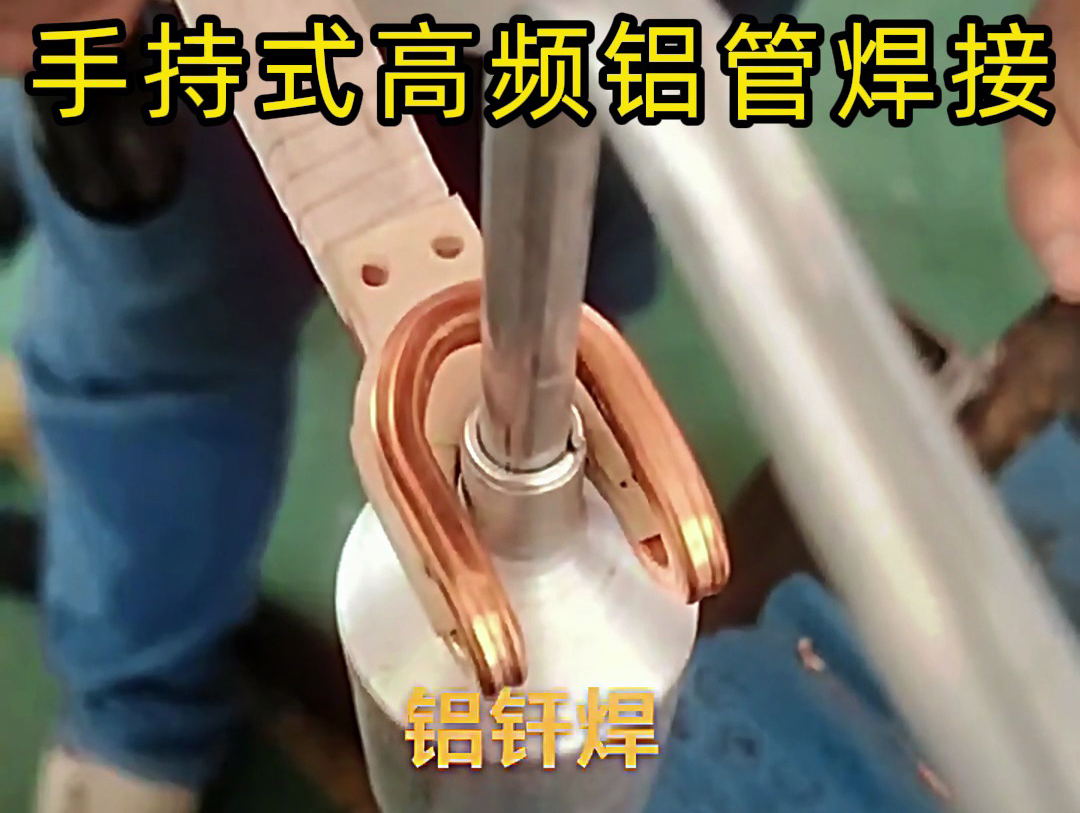

當粉絲提出 "高頻焊接銅件速度慢于火焰焊接" 的觀點時,需要從工業制造的多維需求出發,重新審視兩種工藝的技術邊界。事實上,在規模化生產中將火焰焊接替換為高頻焊接的決策邏輯,早已超越單純的速度比較,而是涉及焊接質量、工藝穩定性、自動化適配性等核心維度的綜合考量。以下從五個技術象限展開解析:

局部過熱導致的銅晶粒粗大(晶粒度≥5 級)

釬料流淌不均形成的虛焊(釬著率≤85%)

氧化層殘留引發的導電性能下降(電阻率升高 12% 以上)

溫度場均勻性控制在 ±3℃(紅外測溫驗證)

釬料熔融時間誤差≤0.5 秒(PLC 精準計時)

熱影響區寬度壓縮至火焰焊接的 1/3(典型值 0.15mm)

二、生產效率模型:批量場景下的 "時間密度" 重構

工藝維度 | 火焰焊接 | 高頻焊接 |

單件循環時間 | 25-40 秒(人工操作) | 8-15 秒(自動化流程) |

人員配置 | 1 人 / 臺設備 | 1 人 / 3-5 臺設備 |

連續作業能力 | 每小時≤120 件 | 每小時≥450 件 |

工裝更換時間 | 20-30 分鐘 | 5-8 分鐘(快速夾具) |

三、自動化適配性:從 "手工技藝" 到 "工業 4.0" 的接駁

可對接 MES 系統實現焊接參數追溯(溫度曲線、功率輸出等 16 項數據實時上傳)

支持機器人自動上下料(定位精度 ±0.05mm)

兼容視覺檢測系統(焊接完成后 0.3 秒內完成釬縫成像分析)

訂單切換時間從 4 小時縮短至 15 分鐘

生產數據自動報表生成(OEE 提升至 89%)

焊接參數遠程調試(工程師可通過 VPN 優化程序)

預熱階段:高頻焊接可在 3 秒內將銅件升至 400℃(火焰需 12 秒)

保溫階段:能量精準施加于焊縫區域,非焊接部位溫升≤50℃

冷卻階段:可同步啟動循環水冷卻系統(火焰焊接無此配置)

五、特殊工況適應性:銅件焊接的隱性需求滿足

薄件焊接:0.3mm 銅箔焊接時,火焰易造成燒穿,高頻感應可實現局部微區加熱(加熱區直徑≤1mm)

精密件焊接:微電子元件焊接中,高頻焊接的熱影響區可控性確保芯片溫度≤60℃(火焰焊接會導致芯片過熱失效)

異種金屬焊接:銅與不銹鋼釬焊時,高頻加熱可通過磁場分布調節,補償兩種金屬熱導率差異(銅 200W/m?K vs 不銹鋼 16W/m?K)

時間維度:火焰焊接在單件非標準作業中占優

質量維度:高頻焊接在一致性要求場景中領先

成本維度:批量生產下高頻焊接的綜合成本更低