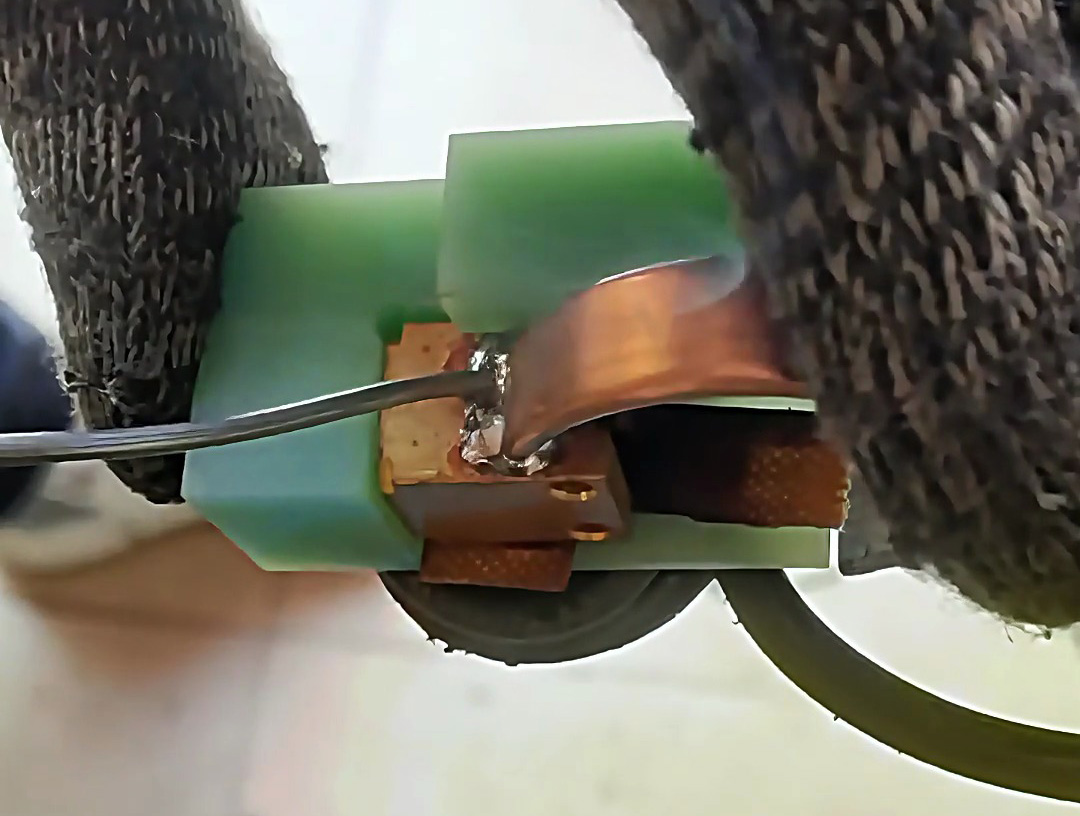

在儀表制造領域,壓力表接頭的焊接質量直接影響測量精度與設備安全性。高頻焊接技術憑借快速加熱、精準控溫、多材質兼容的特性,成為銅、鋁、不銹鋼等材質接頭的理想工藝選擇。以下從工藝原理、材質適配方案、自動化實現路徑及應用案例展開專業解析:

高頻電源(200-400kHz)通過感應線圈產生交變磁場,使接頭金屬內部產生渦流快速發熱,實現局部精準加熱,完成焊接。不同材質因導電、導磁性能差異,需匹配對應頻率與功率。

設備組成:

工藝流程:

人工上料→2. 夾具自動定位→3. 高頻焊接→4. 冷卻下料(節拍時間≤10 秒 / 件)。

技術優勢:

| 材質 | 焊料類型 | 頻率 (kHz) | 功率 (kW) | 加熱時間 (s) | 助焊劑 | 抗拉強度 (MPa) |

|---|

| 銅 | HL303 (銀 45%) | 300-400 | 5-8 | 1.5-2 | 松香基 | ≥280 |

| 鋁 | Zn-15Al | 200-250 | 3-5 | 2-3 | 氟化物基 | ≥180 |

| 不銹鋼 | HL312 (銀 30%+ 鎳) | 150-200 | 4-6 | 2.5-3.5 | 含氟化物助焊劑 | ≥220 |

壓力表接頭的高頻焊接工藝通過材質適配性設計 + 自動化控制,實現了銅、鋁、不銹鋼等材料的高質量連接。人工焊接憑借靈活性適用于小批量定制,半自動方案則以高效一致性滿足規模化生產。對于儀表制造企業,選擇合適的高頻焊接方案不僅能提升產品可靠性,更能在成本控制與產能提升間取得平衡 —— 讓每一個壓力表接頭的焊接,都成為測量精度的可靠保障。