發布時間:2025-04-16 已經有1人查過此文章 返回淬火技術列表

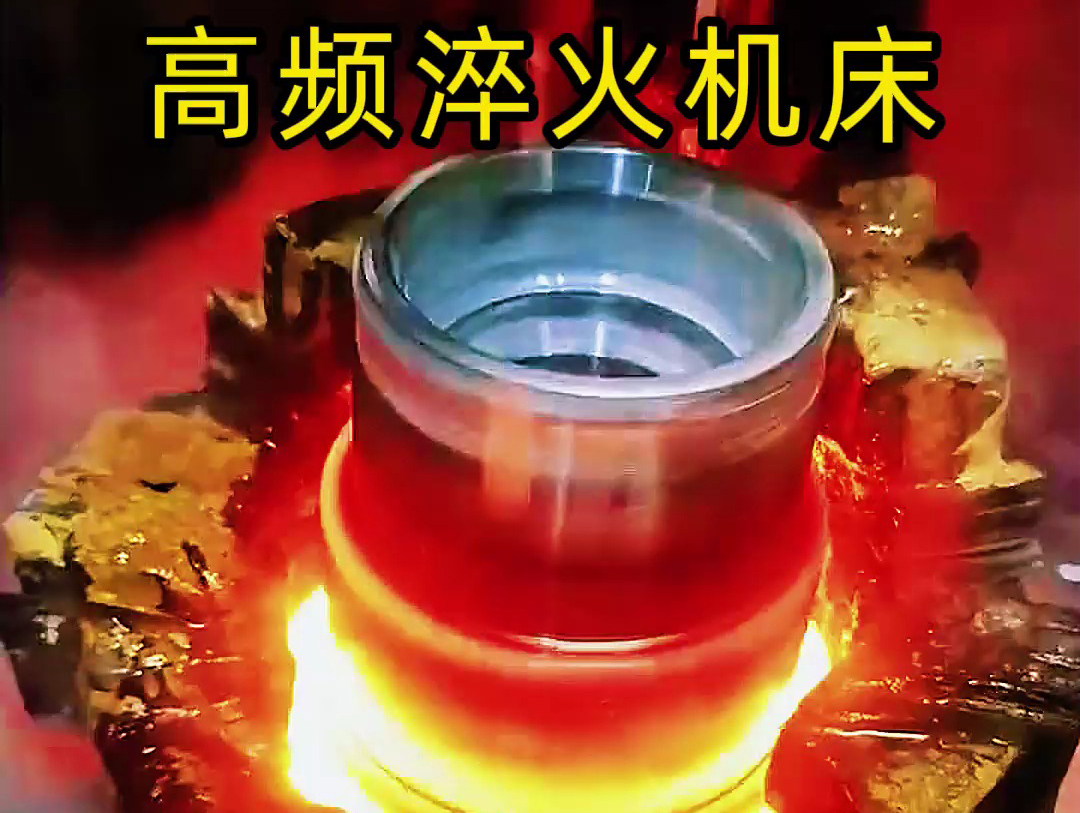

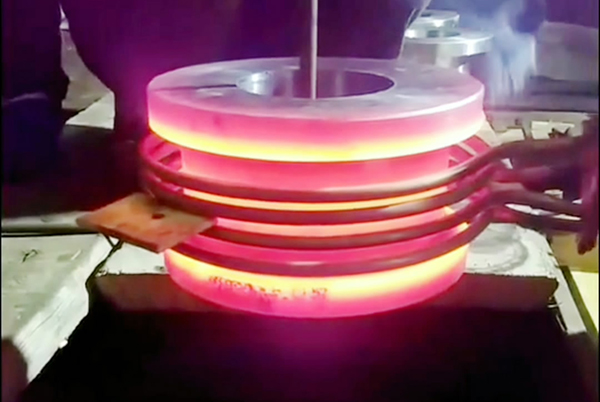

法蘭盤淬火熱處理使用高頻淬火機床是現代制造業中提升法蘭盤性能的關鍵技術,以下從技術原理、優勢、工藝流程及應用案例展開分析:

高頻淬火機床基于電磁感應原理,通過高頻電流(通常20kHz-100kHz)在感應線圈中產生交變磁場,使置于線圈內的法蘭盤表面產生渦流,快速升溫至淬火溫度(800°C-1050°C)。隨后,通過冷卻介質(如水、油)對法蘭盤表面進行快速冷卻,形成高硬度、高耐磨性的淬火層,而心部保持原有韌性。

高效節能

加熱速度極快(幾秒至幾十秒),顯著縮短生產周期,提高生產效率。

僅對法蘭盤表面加熱,熱損失小,能耗比傳統淬火降低30%-50%。

質量穩定

溫度控制精確(±5℃),可實現均勻加熱,減少淬火裂紋和變形。

淬火層深度可控(0.5mm-5mm),滿足不同法蘭盤的性能需求。

環保安全

無明火、無煙塵,減少環境污染。

自動化程度高,降低人工操作風險。

適應性強

適用于各種規格和材質的法蘭盤,如碳鋼、合金鋼等。

可對法蘭盤局部或整體進行淬火,靈活性高。

工件準備

清潔法蘭盤表面,去除油污和氧化皮,確保加熱均勻。

參數設置

根據法蘭盤材質和厚度,調整高頻電流、頻率、加熱時間和冷卻介質流量。

加熱與冷卻

將法蘭盤置于感應線圈中,啟動高頻電源進行加熱。

達到淬火溫度后,立即噴淋冷卻介質進行淬火。

質量檢測

檢測淬火層硬度、深度和金相組織,確保符合技術要求。

汽車行業:某汽車零部件企業采用高頻淬火機床對法蘭盤進行淬火處理,淬火層硬度達到HRC58-62,耐磨性提升3倍,使用壽命延長2年以上。

工程機械:某工程機械制造商通過高頻淬火處理大型法蘭盤,淬火層深度可控在2mm-3mm,顯著提高了法蘭盤的抗疲勞性能和承載能力。

航空航天:某航空企業利用高頻淬火機床對高溫合金法蘭盤進行淬火,確保其在高溫、高壓環境下的可靠性和安全性。

高頻淬火機床憑借其高效、精準、環保的優勢,已成為法蘭盤淬火熱處理的主流設備。通過合理調整工藝參數,可實現法蘭盤表面硬度、耐磨性和抗疲勞性能的顯著提升,滿足不同行業對法蘭盤性能的嚴苛要求。